ویژگیهای یک تولیدکننده معتبر مبدل حرارتی روغن پوسته و لوله

مبدل حرارتی پوسته و لوله یکی از رایجترین و مؤثرترین انواع مبدلهای حرارتی است که برای انتقال حرارت بین دو سیال استفاده میشود. در این نوع مبدل، یک یا چند لوله درون یک پوسته قرار گرفته و سیالات به صورت همزمان از پوسته و لوله عبور میکنند تا تبادل حرارت انجام شود. در کاربردهای مربوط به روغن صنعتی، مبدل حرارتی روغن پوسته و لوله صنعتی نقش کلیدی در کنترل دما و جلوگیری از آسیبهای حرارتی به سیستم دارد. روغنها معمولاً در سیستمهای هیدرولیک، روانکاری، و خنککاری موتور و تجهیزات صنعتی مورد استفاده ...

مبدل حرارتی پوسته و لوله یکی از رایجترین و مؤثرترین انواع مبدلهای حرارتی است که برای انتقال حرارت بین دو سیال استفاده میشود. در این نوع مبدل، یک یا چند لوله درون یک پوسته قرار گرفته و سیالات به صورت همزمان از پوسته و لوله عبور میکنند تا تبادل حرارت انجام شود. در کاربردهای مربوط به روغن صنعتی، مبدل حرارتی روغن پوسته و لوله صنعتی نقش کلیدی در کنترل دما و جلوگیری از آسیبهای حرارتی به سیستم دارد. روغنها معمولاً در سیستمهای هیدرولیک، روانکاری، و خنککاری موتور و تجهیزات صنعتی مورد استفاده قرار میگیرند که نیازمند حفظ دمای مشخصی هستند.

فهرست

کیفیت و توان حرارتی بالای یک مبدل حرارتی سیار حائز اهمیت است و شناخت ویژگی های یک تولید کننده معتبر مبدل حرارتی روغن پوسته و لوله که با کیفیت بالا این دستگاه را تولید کنند، هدف این مقاله می باشد.

مزایای استفاده از مبدل حرارتی پوسته و لوله برای روغن

استفاده از این نوع مبدل حرارتی برای خنک کردن روغن دارای مزایای متعددی است که شامل موارد زیر میشود:

- راندمان بالا در انتقال حرارت

- ساختار مقاوم در برابر فشار و دمای بالا

- امکان استفاده از مواد مختلف متناسب با نوع روغن و محیط کاری

- قابلیت تمیزکاری و نگهداری آسان

- عمر طولانی و عملکرد پایدار در شرایط کاری سخت

کاربردهای مبدل حرارتی روغن در صنایع مختلف

مبدلهای حرارتی روغن پوسته و لوله در بسیاری از صنایع به عنوان بخشی حیاتی از سیستمهای خنککاری و انتقال حرارت مورد استفاده قرار میگیرند. دلیل این گستردگی، نقش مهم روغن در روانکاری، انتقال انرژی حرارتی و حفظ سلامت تجهیزات است. در ادامه، مهمترین صنایع و مثالهایی از کاربردهای واقعی آورده شده است:

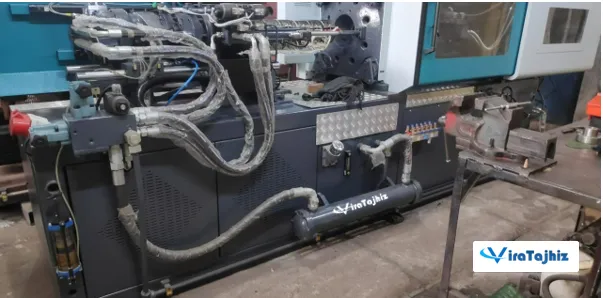

صنایع ماشینسازی و تجهیزات سنگین

در ماشینآلات صنعتی مانند پرسهای هیدرولیک سنگین، دستگاه تزریق پلاستیک، و ماشینآلات CNC، روغن نقش روانکاری و خنککاری را دارد. اگر روغن بیش از حد گرم شود، کارایی دستگاه کاهش یافته و احتمال آسیب بالا میرود. مبدل حرارتی روغن در اینجا دمای روغن را کنترل کرده و از گرم شدن بیش از حد موتور یا سیستم هیدرولیک جلوگیری میکند.

سیستمهای هیدرولیک و پنوماتیک

در سیستمهای هیدرولیکی مانند لیفتراکها، جرثقیلها، یا خطوط تولید اتوماسیون صنعتی، فشار بالا باعث افزایش دمای روغن میشود. استفاده از مبدل حرارتی روغن در این سیستمها ضروری است تا از کاهش ویسکوزیته و در نتیجه افت عملکرد جلوگیری شود.

نیروگاهها و واحدهای تولید برق

در توربینهای بخار یا گازی، ژنراتورها و سیستمهای خنککاری تجهیزات الکتریکی، روغن نقش کلیدی دارد. برای مثال، توربین گازی V94.2 دارای سیستم روغنکاری با مبدل حرارتی مخصوص است تا از آسیب دیدن یاتاقانها در اثر دمای بالا جلوگیری شود.

صنایع پتروشیمی و پالایشگاهها

در واحدهای فرآیند مانند واحد تقطیر یا cracking، از روغنهای حرارتی برای انتقال گرما استفاده میشود. این روغنها نیاز به خنککاری دقیق دارند تا در محدوده دمای ایمن باقی بمانند. مبدل حرارتی در این موارد تضمین میکند که روغن حرارتی دوباره به دمای مطلوب بازگردد.

صنایع فولاد و ذوب فلزات

در خطوط ریختهگری و نورد گرم، دستگاههایی مانند جکهای هیدرولیکی، تابلوهای برق صنعتی، یا گیربکسهای سنگین به خنککاری روغن نیاز دارند. دمای بالای محیط باعث افزایش دمای روغن میشود و مبدل حرارتی از آسیب به اجزای داخلی جلوگیری میکند.

خطوط تولید خودروسازی و صنایع غذایی

در خودروسازی، در بخشهایی مانند پرس بدنه، رنگکاری یا جوشکاری رباتیک، سیستمهای هیدرولیکی با روغن فعالیت میکنند. در صنایع غذایی نیز دستگاههایی مانند راکتورهای پخت، همزنهای صنعتی یا پمپهای انتقال از روغنهای خوراکی استفاده میکنند که نیاز به کنترل دقیق دما دارند تا کیفیت محصول حفظ شود.

عوامل مؤثر در طراحی و تولید مبدل حرارتی پوسته و لوله روغن

طراحی و تولید مبدل حرارتی پوسته و لوله مخصوص روغن، نیازمند بررسی دقیق شرایط عملکردی و محیطی سیستم است. یک تولیدکننده حرفهای پیش از ساخت مبدل، باید به مجموعهای از پارامترهای فنی و مهندسی توجه کند تا بتواند دستگاهی با راندمان بالا، دوام مناسب و عملکرد پایدار ارائه دهد. در ادامه، مهمترین این عوامل را با جزئیات بیشتری بررسی میکنیم:

- نوع و دمای روغن مورد استفاده

روغنها دارای خواص فیزیکی و شیمیایی متفاوتی هستند. مثلاً روغنهای هیدرولیک، روغن موتور یا روغنهای حرارتی هرکدام ویسکوزیته، نقطه اشتعال و دمای کاری خاص خود را دارند. دمای کاری روغن بهطور مستقیم بر انتخاب متریال و طراحی حرارتی مبدل تأثیر میگذارد. برای مثال، در کاربردهایی که دمای روغن بالاست (مثلاً بالای 150 درجه سانتیگراد)، استفاده از متریال مقاوم در برابر حرارت مانند استنلس استیل ضروری است.

- دبی جریان سیال و فشار کاری سیستم

طراح باید جریان حجمی سیال (دبی) و فشار کاری خط را بداند تا اندازه و قطر لولهها، ضخامت پوسته و نحوه آرایش لولهها را تعیین کند. اگر فشار کاری بالا باشد، نیاز به استفاده از اتصالات مقاوم، جوشکاری دقیق و ضخامت بیشتر در اجزای مبدل است تا از نشتی و ترکخوردگی جلوگیری شود.

- میزان تبادل حرارت موردنیاز

یکی از اصلیترین ورودیها در طراحی مبدل، میزان انتقال حرارت لازم است. این پارامتر معمولاً بر حسب کیلووات (kW) یا BTU/hr تعریف میشود و مشخص میکند که مبدل باید چه میزان حرارت را بین سیالات منتقل کند. بر اساس این مقدار، سطح تبادل حرارت لازم محاسبه میشود که مستقیماً بر تعداد و طول لولهها و مساحت کلی مؤثر در تبادل حرارت تأثیر دارد.

- جنس مناسب برای لولهها و پوسته

انتخاب متریال مناسب برای ساخت مبدل حرارتی به نوع سیالات، دما، فشار، و همچنین خطر خوردگی یا رسوب بستگی دارد. معمولترین جنسها عبارتاند از:

- استنلس استیل: مقاوم در برابر خوردگی و دماهای بالا

- کربن استیل: اقتصادی و مناسب برای کاربردهای عمومی

- برنج یا آلومینیوم: برای کاربردهای خاص با وزن سبک یا انتقال حرارت بالا

- طراحی بهینه برای جلوگیری از رسوب و گرفتگی

یکی از مشکلات رایج در مبدلهای حرارتی، رسوبگذاری روغن و ذرات معلق در لولهها است. طراحی مناسب شامل استفاده از نرخ جریان بهینه، قطر مناسب لولهها و استفاده از روشهایی مثل توربولاتورها میتواند به کاهش رسوب کمک کند. همچنین در نظر گرفتن امکان شستشوی دورهای و دسترسی آسان به اجزای داخلی، عمر مفید مبدل را افزایش میدهد. علاوه بر اینها، رعایت استانداردهای جهانی مانند ASME، TEMA و API اهمیت زیادی در کیفیت نهایی محصول دارد.

ویژگیهای یک تولیدکننده معتبر مبدل حرارتی روغن

در انتخاب تأمینکننده و تولیدکننده مبدل حرارتی، توجه به برخی ویژگیها میتواند خیال شما را از کیفیت و عملکرد محصول راحت کند:

- سابقه کاری قوی و تجربه صنعتی

- طراحی مهندسی بر اساس نیاز مشتری

- تولید سفارشی مطابق با استانداردهای بینالمللی

- استفاده از متریال باکیفیت و مقاوم در برابر خوردگی

- پشتیبانی فنی، خدمات پس از فروش و گارانتی محصول

- قابلیت ساخت نمونه اولیه برای تست عملکرد در خط تولید مشتری

چرا انتخاب تولیدکننده تخصصی اهمیت دارد؟

انتخاب یک تولیدکننده تخصصی مبدل حرارتی نه تنها باعث کاهش هزینههای تعمیر و نگهداری در آینده میشود، بلکه میتواند از بروز مشکلاتی مانند کاهش راندمان، نشتی، یا آسیب به تجهیزات اصلی جلوگیری کند.

همچنین تولیدکنندگان حرفهای معمولاً توانایی تحلیل شرایط فنی، طراحی دقیق، و ارائه راهکارهای بهینهسازی مصرف انرژی را دارند که به سودآوری بلندمدت کسبوکارها کمک میکند.

جمعبندی و توصیه نهایی به خریداران صنعتی

مبدلهای حرارتی پوسته و لوله مخصوص روغن، جزء تجهیزات حیاتی در بسیاری از صنایع به شمار میروند. انتخاب تولیدکنندهای معتبر و با تجربه میتواند تأثیر مستقیمی بر بازدهی، ایمنی، و هزینههای عملیاتی شما داشته باشد. اگر در حال انتخاب یا طراحی سیستم خنککاری روغن برای خط تولید خود هستید، حتماً با متخصصین این حوزه مشورت کنید تا بهترین انتخاب را داشته باشید.

در نهایت، برای خرید و تأمین مبدلهای حرارتی روغن از نوع پوسته و لوله، پیشنهاد میشود از محصولات باکیفیت شرکت تجهیز گستران سپیدار شریف با برند تجاری ویرا تجهیز صنعت استفاده کنید. این مجموعه با بهرهگیری از دانش فنی، تجربه صنعتی، و استفاده از متریال مرغوب، توانسته است مبدلهایی با راندمان بالا، طول عمر بالا و مناسب برای کاربردهای مختلف صنعتی طراحی و تولید نماید. مشاوره فنی قبل از خرید، ساخت سفارشی و پشتیبانی تخصصی از جمله خدمات ارزشمند این برند ایرانی است.